Древесностружечная плита (ДСП) — изготавливается методом горячего плоского прессования древесных частиц (стружек и опилок), смешанных со связующим веществом, главным образом синтетическими смолами (мочевиноформальдегидными, карбамидоформальдегидными, формальдегидными смолами). Полноценным сырьем для ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Эксплуатационные свойства ДСП, в основном, зависят от их плотности, формы и размера древесных частиц, а также количества и качества связующего.

Сырьем для древесностружечных плит служат:

— стружка, получаемая в строгальном производстве;

— отходы лесопильного производства: рейки, обапол и обрезки после оторцовки досок и т.д.;

— специально рубленная щепа.

Плита ДСП лишена таких недостатков, присущих древесине, как сучки, внутренние пустоты и трещины. К важным достоинствам ДСП относится высокая прочность, жесткость, однородность, легкость в обработке, способность прочно удерживать гвозди и шурупы. Еще одно достоинство ДСП — имеет низкую цену. Именно поэтому ДСП — самый широко используемый материал для мебели эконом-класса; большая часть офисной мебели производится именно из ДСП. Для кухонь и ванн используется специальный вид ДСП — с повышенной влагостойкостью. Плитам можно придать биостойкость, гидрофобность и огнестойкость. Плиты хорошо склеиваются по пластям и кромкам, их можно окрашивать или отделывать лакокрасочными материалами, облицовывать шпоном, бумагой, пластмассами.

Сорта ДСП

Различают плиты ДСП 1 сорта, 2 сорта, а также несортную плиту, используемую, как правило, в строительных целях. Основные различия между 1 и 2 сортом:

на плите ДСП первого сорта не допускаются выступы или углубления, смоляные или парафиновые пятна;

на плите ДСП первого сорта не допускаются сколы кромок и выкрашивание углов (исключение — единичные сколы (выкрашивание) до 3 мм и протяженностью по кромке до 15 мм); на плите ДСП второго сорта допускаются сколы кромок в пределах отклонений по длине (ширине) плиты;

на поверхности плиты ДСП второго сорта могут быть дефекты шлифования (не более 10% от площади);

на поверхности плиты ДСП второго сорта могут в большей степени по сравнению с первым сортом присутствовать включения коры и крупной фракции стружки.

Классифицируют ДСП по различным признакам.

1. по содержанию формальдегида: плита Е1 и Е2. Е1 более экологичный материал (ниже показатель содержания формальдегида). Е2, например, запрещено для изготовления детской мебели; 2. по сорту: 1, 2, несортная плита. Для первого сорта допустимо выкрашивание (единичные сколы), небольшое количество включений коры и крупной стружки. Второй сорт может иметь выступы, углубления, смоляные или парафиновые пятна, сколы кромок и выкрашивание углов, дефекты шлифования (не более 10% от площади поверхности). Для несортной плиты характерно несоблюдение размеров, наличие больших трещин и сколов; 3. по виду наружного слоя: плиты с мелкоструктурной поверхностью, обычной поверхностью или наружным слоем из крупной стружки; 4. по виду обработки поверхности: плиты шлифованные и нешлифованные; 5. по влагостойкости: плиты с обычной и повышенной влагостойкостью. С целью повышения влагостойкости в процессе изготовления добавляют парафиновые эмульсии или парафин. Показателем влагостойкости является разбухание ДСП по толщине в течение 24 часов. Так обычная ДСП может разбухать на 22%, 33%, а ДСП с повышенной влагостойкостью на 15%; 6. по физико-механическим свойствам; 7. по огнестойкости: наличие или отсутствие в составе специального вещества — антипирена; 8. по плотности: плиты очень малой плотности (350-450 кг/м3), малой (450-650 кг/м3), средней (650-750 кг/м3), высокой (700-800 кг/м3); 9. по количеству слоев: однослойные, трехслойные и пятислойные.

Модификациями ДСП являются фанера, МДФ и ДВП, которые также широко используются в современном мире.

Водостойкость ДСП

Плиты ДСП бывают обычной и повышенной (буква «В» в маркировке) водостойкости. В подавляющем большинстве случаев используют ДСП с обычной водостойкостью. ДСП повышенной водостойкости целесообразно использовать для изготовления столешниц для кухонь, мебели для ванных комнат, а также специальных строительных целей. При изготовлении водостойкой ДСП перед прессованием в стружечную массу вводят специальную парафиновую эмульсию или расплавленный парафин. Показателем водостойкости является разбухание по толщине (за 24 часа, верхний предел):

• обычная ДСП, марка П-А — 22%,

• обычная ДСП, марка П-Б — 33%,

• водостойкая ДСП — не более 15%.

ГОСТ и плотность ДСП

ГОСТ 10632-89, ГОСТ Р 52078-2003, ГОСТ 10632-2007 — документы, регламентирующие качество ДСП. 5–30% — параметры набухания в воде. Предел прочности при изгибе — 5–30%; при растяжении — 0,2–0,5 МПа. Влажность — от 5 до 12%.

Плотность (кг/м3):

- малая — менее 550;

- средняя — 550–750;

- высокая — 750.

Классификация, сорта

ДСП бывают одно-, двух-, трех- и многослойные. В основном материал имеет три слоя: наружные образуются из мелкой стружки, внутренний — из более крупного сырья. По уровню обработки различают шлифованные и нешлифованные ДСП.

Сорта:

- Плиты первого сорта имеют ровную поверхность, сколы отсутствуют.

- Материал второго сорта может иметь небольшие царапины, отслоение композита, скол на одной из линий.

- Третий сорт — выбраковка. Это плиты с перепадами толщины, глубокими расслоениями, трещинами, царапинами.

Безопасность материала

Классы ДСП по выделению свободного формальдегида:

- Безвредные для человека — плиты класса E1. Содержат в 100 г композита 10 мг формальдегида. Их можно использовать в детских комнатах, прочих жилых помещениях.

- Плиты класса E2 содержат до 30 мг формальдегида в 100 г композита. Для жилых помещений не используются.

Не все виды ДСП подвержены возгоранию, разрушению под действием воды. Есть плиты с повышенной влаго- и огнестойкостью. Первые получают при добавлении парафинов. Маркируются буквой B. Огнестойкость достигается антипиренами, препятствующими возгоранию.

Обработка плит

Декоративный вид плитам обеспечивает:

- Покрытие из нескольких слоев бумаги, пропитанных меламин-формальдегидными смолами. ДСП с меламиновым покрытием называется ламинированной.

- Каширование. Также используется бумага, но облицовка происходит по другой технологии.

- Термопластичная пленка.

- Натуральный древесный шпон.

Где применяют древесно-стружечные плиты?

ДСП имеет преимущества натуральной древесины, лишена недостатков этого материала. Она геометрически стабильна, прочна, ее не портят насекомые.

Плиты без декоративных свойств, низкой сортности используются для изготовления опалубки, чернового пола. Первосортная ДСП — материал для производства бюджетной мебели, обшивки крыш, стен. Плита с отделкой пленкой, бумагой, шпоном применяется для изготовления мебельных фасадов, межкомнатных дверей. Некоторые материалы используются для детских комнат, ванных: они не токсичны, влагоустойчивы.

ДСП бывают разными. Большие плиты удобны в работе, имеют хорошее соотношение цены и качества.

Видео-сюжет от канала Discovery:

Применение древесно стружечной плиты

Основным покупателем древесно-стружечной плиты является мебельная промышленность, за которой следует строительная индустрия. Около 50 процентов всех произведенных древесностружечных плит, перерабатываются в мебель. Конкуренция использования древесностружечной плиты все больше растет благодаря столь же дешевой доске МДФ.

Древесно стружечная плита – плюсы

- Низкая стоимость ДСП в сравнении с массивной древесиной.

- Плотный материалc однородным составом.

- Используется вместо фанеры или дерева, если цена имеет определяющий фактор.

- Древесно стружечную плиту можно сделать более привлекательной, если покрасить или использовать ламинат (виниры) на видимых поверхностях.

- Материал более плотный, чем обычная древесина.

- Возможность использовать различные сорта ДСП с подходящей плотностью в зависимости от ситуации.

Минусы

Существенным недостатком древесностружечной плиты является ее восприимчивость к расширению и обесцвечиванию от поглощения влаги, особенно когда она не покрыта краской или другим герметиком.

Древесно стружечная плита не используется на открытом воздухе и во влажных средах. Исключение составляют ванные комнаты и кухни где ДСП обычно используется в качестве подстилающего слоя, защищенного влагостойким составом краски или виниловым покрытием.

- Древесно стружечная плита изготавливается с применением вредных для здоровья добавок и наполнителей;

- Клеевой состав содержит формальдегидные смолы;

- Трудная обработка из-за высокой твердости материала;

- Неустойчивое удержание крепежных элементов, особенно при повторном ввинчивании;

- сколы и трещины в процессе эксплуатации готовых конструкций.

Виды древесных плит

Фанера

Фанера – это строительный и отделочный материал, который имеет листовой формат и производится путем соединения тонких слоев деревянного шпона. Листы шпона склеиваются таким образом, чтоб волокна каждого последующего слоя располагались перпендикулярно волокнам предыдущего. Количество слоев шпона колеблется от 3 до 23, чем и обусловлена толщина и прочность фанеры. Кроме того, фанера делится на 2 вида: равнослойную и неравнослойную. В первом случае все слои материала имеют одинаковую толщину, во втором – средние слои несколько толще, чем внешние.

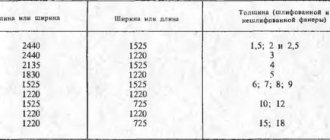

Технология изготовления древесных плит этого типа бывает разной, в зависимости от этого различают фанеру нескольких видов:

1.Лущеная фанера производится путем срезания тонких пластов древесины с вращающегося бревна.

2.Пиленая фанера изготавливается при помощи распиливания дерева на тонкие полосы, толщина которых не превышает 5 мм.

3.Строганная фанера делается из строганных слоев, толщина которых равна 3,5 мм.

Подобный материал также классифицируется по виду используемого сырья. В зависимости от типа древесины, входящей в состав листов, фанеру делят на такие виды:

1.Лиственный материал – он производится из лиственных пород деревьев, например, из клена, ольхи, тополя, осины или березы. Береза считается наиболее популярным сырьем, поскольку она довольно прочна и обладает привлекательной текстурой. Фанеру этого типа используют в качестве отделочного материала, для создания мебели и автомобилей, а также в строительстве.

2.Хвойная фанера делается из хвойных пород: сосны, пихты, лиственницы и сибирского кедра. Последние два типа древесины чаще всего используются для производства декоративной фанеры, предназначенной для отделки помещений. Поскольку исходное сырье в данном случае имеет высокое содержание смол, материал получается прочным и водоустойчивым.

3.Комбинированная фанера имеет в своем составе сырье двух вышеперечисленных типов. Ее отличительными особенностями являются прочность и влагостойкость. Сфера использования материала довольно широка, но чаще всего его применяют для изготовления мебели.

Кроме вышеуказанных признаков, фанеру также классифицируют по маркам:

1.ФСФ – этой аббревиатурой обозначают фанеру с повышенными водоотталкивающими характеристиками. В ее компонентный состав входят фенол формальдегидные смолы – они делают материал непромокаемым, а также защищают его от грибков и плесени. Благодаря стойкости к повышенной влажности, такую фанеру можно использовать в наружной отделке.

2.ФК – это фанера со средними показателями влагоустойчивости. Слои такого материала соединяются между собой при помощи карбамидного клея. Это вещество делает фанеру прочной, но не придает ему свойств непромокаемости. К тому же, фанера данной марки плохо переносит температурные колебания и не устойчива перед развитием плесени. Подобные листы не подходят для наружных работ, но широко используются во внутренней отделке, а также в мебельном производстве.

3.Бакелитовая фанера обозначается аббревиатурой ФБ. Производится такой материал путем склеивания шпоночных листов бакелитовым лаком и синтетическими смолами. Итоговый продукт получается влагостойким, огнеупорным, износоустойчивым и очень прочным. Фанера этого типа хорошо переносит температурные колебания и длительное воздействие влаги, что дает возможность использовать ее в наружной отделке, а также в области судо- и автомобилестроения.

4.ФБА – это фанера, слои которой соединяются между собой при помощи альбуминказеинового клея. Этот клей имеет натуральное происхождение, так что материал получается экологически чистым. Зато фанера этого типа не обладает высокой влагостойкостью, поэтому используется она только для внутренних работ или в производстве мебели.

5.Авиационная фанера марки БС производится путем склеивания листов шпона бакелитовым спирторастворимым клеем. Этот клей делает фанеру необычайно прочной и водонепроницаемой. К положительным качествам такого материала также следует отнести его гибкость и упругость, биологическую стойкость, способность выдерживать влияние агрессивных химических веществ. Фанера подобного типа применяется в судостроении и авиастроении. Из-за высокой цены материал редко используется в строительстве зданий.

6.БВ – это фанера, слои которой склеиваются водорастворимым бакелитовым клеем. По своим характеристикам она почти не отличается от предыдущего варианта, но уступает авиационной фанере степенью своей влагостойкости.

7.Ламинированная фанера имеет с двух сторон специальное покрытие, отличающееся повышенной прочностью и декоративностью. Такое покрытие устойчиво к физическим воздействиям, хорошо переносит влажность и прямой контакт с водой, препятствует разрушению внутренних слоев фанеры. Чаще всего подобный материал применяется для декоративной внутренней отделки помещений или для изготовления мебели.

Как видите, разные типы фанеры обладают своими отличительными свойствами и имеют определенную сферу применения. Но все эти виды можно объединить и общими положительными качествами:

1.Вся фанера отличается высокой прочностью и износостойкостью. Эта особенность обусловлена строением материала, а именно тем, что разные слои шпона имеют перпендикулярное расположение волокон.

2.Фанера проста в работе, ее листы легко режутся на фрагменты, а малый вес облегчает процесс монтажа.

3.Стоимость у фанеры относительно небольшая, намного ниже, чем у цельной древесины. А причина в том, что для изготовления материала часто используются отходы древесного производства.

4.Фанеру можно сгибать, благодаря чему ей придают разные формы. Это позволяет делать оригинальную фигурную мебель и другие интересные детали.

5.Подобный материал обладает отличной теплоизоляцией.

Наряду с достоинствами, фанера имеет и определенные недостатки:

1.Многие марки этого материала плохо переносят длительное воздействие влаги и воды.

2.В производстве фанеры, особенно высокопрочной и влагостойкой, применяются вещества с определенной степенью токсичности.

Древесно-стружечные плиты

ДСП представляют собой комбинацию опилок и связующего компонента, которые соединяются между собой под действием высокой температуры и прессуются в плиты. Эти плиты впоследствии разрезаются на отдельные листы. Как правило, связующим компонентом являются мочевино формальдегидные либо фенол формальдегидные смолы. Благодаря тому, что составляющие части материала надежно и прочно соединяются между собой, плиты ДСП бывают различной толщины, при этом плотность и однородность готового продукта не страдает.

Древесно-стружечные плиты классифицируются по разным признакам:

1.В зависимости от внешнего вида материала, его делят на два сорта, существуют также плиты, не имеющие сорта вовсе. Первый сорт отличается наиболее высоким качеством: однородной структурой, красивой текстурой, отсутствием дефектов. Второй сорт обладает несколько худшими характеристиками, а ДСП без сорта считается наиболее низкокачественным материалом.

2.В зависимости от количества слоев, ДСП делится на однослойные, двухслойные и многослойные плиты.

3.ДСП также классифицируют по типу обработки поверхности. Так, выделяют материал шлифованного и не шлифованного типов, кроме того, существует и отдельная разновидность – ламинированная древесно-стружечная плита. Стороны такого материала покрыты меламиновой пленкой, которая приклеивается к плитам под высоким давлением. Выделяют также кашированную ДСП, внешнее покрытие которой отличается высокой декоративностью.

4.В зависимости от количества формальдегида, ДСП бывает двух классов. Класс Е1 содержит не больше 10 мг формальдегида на 100 г опилок. Класс Е2 содержит от 10 до 30 мг вещества на 100 г сухих опилок.

5.ДСП классифицируют и по критериям прочности, водостойкости, твердости. Всего существует 2 типа плит: П-А и П-Б. Первый вариант имеет более высокие показатели в сравнении со вторым.

6.Процесс производства подобного материала также может быть разным. Технология прессования бывает плоского или экструзионного типов.

7.В зависимости от плотности ДСП бывает 3 видов. Плиты малой плотности имеют показатель 550 кг/м3, у ДСП средней плотности эта величина составляет от 550 до 570 кг/м3, а плиты высокой плотности имеют показатель, превышающий 750 кг/м3.

8.Текстура поверхности у древесно-стружечных плит также различается. В зависимости от этого показателя, выделяют крупнозернистые и мелкозернистые плиты.

Общие положительные качества ДСП можно представить в виде списка:

1.Подобный материал имеет более высокие прочностные характеристики, если сравнивать его с обыкновенной древесиной.

2.Древесно-стружечные плиты отличаются влагостойкостью, поскольку в них содержится большое количество искусственных смол.

3.Цена у ДСП значительно ниже, чем у натурального дерева.

4.Процесс работы с материалом не представляет трудностей.

Как и любой другой строительный материал, ДСП имеет ряд недостатков. Самым значимым из них считается наличие в составе материала токсичного формальдегида. К тому же, подобные плиты обладают хрупкостью и не могут использоваться в изготовлении мелких деталей. Саморезы и шурупы в плитах ДСП со временем расшатываются, а повторно закрутить их в том же месте уже невозможно.

Древесно-стружечные плиты используются в самых разных сферах: во внутренней отделке помещений, в обустройстве крыш, стен и полов зданий, в мебельном производстве, в создании складских стеллажей и различных разборных конструкций.

Цемент-стружечные плиты

Еще одним видом древесных плит является цемент-стружечный материал. Он представляет собой крупноформатные листы, изготовленные путем смешивания древесных опилок, портландцемента и различных химических добавок. Компоненты более крупной фракции располагаются в центральной части плит, более мелкие частицы находятся снаружи. Благодаря подобной структуре материал получается не только прочным, но и гладким.

Цемент-стружечные плиты бывают нескольких видов:

1.Фибролит – это материал, производимый из длинноволокнистой древесной стружки. Плотность у таких плит небольшая и составляет примерно 300–500 кг/м3, толщина же достигает от 3 до 15 см. Фибролит обладает мягкостью и небольшим весом, основная сфера его применения – утепление стен и перекрытий, заполнение каркасных конструкций. Плиты данного типа очень просты в работе, а также имеют хорошую устойчивость перед различными микроорганизмами.

2.Арболит изготавливается из мелких древесных опилок и обладает большей плотностью, чем его вышеуказанный аналог. Как и фибролит, арболит имеет хорошие теплоизоляционные качества, благодаря которым он используется как утеплитель для стен. Материал также применяется для создания панелей, стеновых блоков и армированных перекрытий.

3.Ксилолит представляет собой совокупность таких компонентов, как древесные опилки, бетон и магнезиальное вяжущее вещество. В зависимости от технологии производства, ксилолит бывает литым и плиточным. Отличительными свойствами такого материала считаются высокая прочность, устойчивость к механическим повреждениям, хорошие противоударные качества. В процессе изготовления ксилолит может окрашиваться в нужные оттенки путем добавления специальных порошковых пигментов. Наиболее часто такой материал применяется для обустройства пола, ведь по своей прочности он не уступает бетону, зато обладает намного лучшими теплоизоляционными характеристиками.

К положительным свойствам цемент-стружечных плит можно отнести такие качества:

-хорошие прочностные характеристики, которые достигаются за счет многослойной структуры материала;

-относительно низкую цену, особенно в сравнении со стоимостью натуральной древесины;

-устойчивость к действию воды, огня, низких температур;

-экологичность и безопасность для здоровья;

-отличные звукоизоляционные качества;

-высокую биологическую устойчивость, благодаря которой материал надежно защищен от атак насекомых и вредных микроорганизмов;

-легкость в работе;

-долговечность – средний срок службы цемент-стружечных плит составляет не менее 50 лет;

-возможность отделки плит практически любыми облицовочными материалами.

Недостатков у цемент-стружечных плит не так уж много. К ним можно отнести большой вес, который делает процесс монтажа более сложным, а также небольшую прочность на изгиб, из-за чего плиты могут ломаться при неправильном обращении.

Ориентировано-стружечные плиты

На современном строительном рынке плиты OSB стали довольно популярным товаром, предназначенным для внешних и внутренних строительных работ. Плиты OSB создаются путем смешивания измельченной древесины с водостойкими искусственными смолами. Стружка прессуется со связующим веществом в условиях высокой температуры. Итоговый продукт представляет собой прочный многослойный материал, отдельные слои которого имеют разное направление волокон. Плиты OSB бывают нескольких типов:

1.OSB-1 – наиболее дешевый и наименее прочный материал, не отличающийся повышенной влагостойкостью. Такие плиты чаще всего применяют в мебельном производстве или во внутренней отделке комнат. Для наружных работ этот материал не подходит.

2.OSB-2 также не считается влагостойким, но он имеет более высокие прочностные характеристики, нежели предыдущий вид. Плиты этого типа используются для создания перекрытий, перегородок, несущих конструкций. Для внешней отделки такой материал также не применяется.

3.Влагостойкие древесные плиты OSB-3 могут использоваться в наружной отделке, поскольку наряду с водоотталкивающими свойствами, они также имеют хорошую прочность.

4.Наиболее прочными и долговечными считаются плиты OSB-4. Они совершенно не подвержены действию высокой влажности, поэтому их часто можно встретить в конструкциях крыш, стен и несущих элементов.

Отдельный вид материала представляют ламинированные ориентировано-стружечные плиты, которые удобно использовать для создания опалубки многократного применения. А плиты, оснащенные с торцевых сторон системой паз-гребень, применяются в качестве отделочного материала.

К положительным свойствам ориентировано-стружечных плит можно отнести:

1.Хорошие прочностные характеристики, ведь в процессе производства материала слои древесины накладываются друг на друга таким образом, чтоб волокна имели различное направление.

2.Долговечность. Срок службы плит OSB составляет не менее 50 лет.

3.Относительную простоту в работе. Листы OSB легко режутся на части, а небольшой вес облегчает их монтаж. Кроме прочего, структура у материала достаточно прочная, так что при распиле и просверливании не образуется сколов и трещин.

3.Приемлемую стоимость.

4.Высокие теплосберегающие и звукоизолирующие качества. Ориентировано-стружечные древесные плиты для стен обеспечат уют и комфорт в помещении.

5.Устойчивость к действию влаги и грибков.

6.Удобный формат, благодаря которому отделанная поверхность будет иметь минимум стыков.

Есть у ориентировано-стружечных плит и недостатки, к ним можно отнести:

1.Токсичные вещества, которые являются одним из компонентов материала. Если плиты предполагается использовать во внутренней отделке, при покупке следует обратить внимание на их экологический класс.

2.Горючесть – еще один недостаток OSB плит.

3.Такой материал требует дополнительной изоляции, так как склонен впитывать воду, разбухать и деформироваться.

Древесно волокнистые плиты

Плиты этого типа производятся из древесных или других растительных волокон, которые склеиваются при помощи искусственных смол. В компонентный состав материала также входят различные добавки и наполнители. Существует 2 способа производства плит ДВП. Первый способ называется сухим и предполагает применение синтетической смолы. При мокром способе химические связующие в состав материала не добавляются.

Различают 4 основных вида древесно волокнистых плит:

1.Сверхтвердые – это плиты, плотность которых превышает 1100 кг/м3. Подобный материал имеет высокие показатели прочности и может быть использован для создания наружных конструкций и деталей мебели, а также для отделки пола. Этот вид ДВП, в свою очередь, делится на 2 разновидности: плиты СТ и СТ-С. Первый вариант имеет высокую прочность, но не отличается декоративностью. Вторая разновидность имеет облагороженную внешнюю сторону.

2.Твердые плиты ДВП имеют плотность около 850 кг/м3. Этот материал также отличается высокой прочностью и может быть использован как во внутренней отделке, так и в создании наружных конструкций, к примеру, балконных дверей. Твердые плиты ДВП имеют несколько марок, которые отличаются своим внешним видом. Среди них выделяют как не облагороженные виды материала, так и более декоративные, внешняя сторона которых состоит из мелкодисперсной массы и бывает окрашена в различные оттенки. Поверхность ДВП может быть матовой и глянцевой. В первом случае плиты окрашивают поливинилацетатными водоэмульсионными составами, во втором – эмалями с содержанием искусственных смол. Существуют также плиты с декоративной текстурой, имитирующей различные поверхности. Такая текстура достигается благодаря специальной бумаге, покрытой сверху синтетической пленкой.

3.Полутвердые плиты ДВП еще называют плитами МДФ. Такой материал отличается более высокой экологичностью, чем его аналоги. К положительным качествам МДФ можно отнести влагостойкость, а также устойчивость к действию огня и поражению микроорганизмами. МДФ имеет достаточно высокую прочность и применяется в производстве мебели, в отделке стен и полов помещений. Структура у таких плит твердая и однородная, поэтому материал можно обрабатывать всевозможными способами, не боясь появления трещин и сколов.

4.Мягкие древесно волокнистые плиты не используются в наружной отделке, потому что не обладают достаточной прочностью и влагостойкостью. Свое применение этот материал нашел во внутренней отделке помещений, где он выполняет декоративные и теплоизолирующие функции.